![]()

![]()

![]()

Use LEFT and RIGHT arrow keys to navigate between flashcards;

Use UP and DOWN arrow keys to flip the card;

H to show hint;

A reads text to speech;

85 Cards in this Set

- Front

- Back

|

Definition Logistik

|

Logistik ist die marktorientierte, integrierte Planung, Gestaltung, Abwicklung und Kontrolle des gesamten Material- und dazugehörigen Informationsflusses zwischen einem Unternehmen und seinen Lieferanten, innerhalb eines Unternehmens sowie zwischen einem Unternehmen und seinen Kunden

|

|

|

funktionale Unterteilung der Logistik

|

TUL

Transport -> Umschlag -> Lagern |

|

|

Produktionssystem

|

Input -> Wertschöpfung (Throughput) -> Output

|

|

|

Logistikbereiche

|

Beschaffung, Produktion, Distribution

|

|

|

Beschaffungslogistik

|

betrifft alle Aktivitäten in Zusammenhang mit der Beschaffung des Materials

-> Einkauf, Transport, Eingangskontrolle, Eingangslager |

|

|

Produktionslogistik

|

betrifft alle Aktivitäten im Zusammenhang mit dem Material- und Informationsfluss von Roh-, Hilfs- und Betriebsstoffen in der Fertigung und Montage, beginnend beim Rohmateriallager durch alle einzelnen Stufen der Produktion bis zum Fertigwarenlager

|

|

|

Distributionslogistik

|

stellt das Bindeglied zwischen der Produktionslogistik des eigenen Unternehmens und der Beschaffungslogistik des Kunden dar

-> Versand-, Transport- und Lagerlogistik |

|

|

Definition Supply Chain Management

|

Die integrierte Planung und Steuerung der Waren-, Informations- und Geldflüsse entlang der gesamten Wertschöpfungskette vom Kunden bis zum Lieferanten des Lieferanten mit den Zielen:

- Verbesserung der Kundenorientierung - Synchronisation des Bedarfs - Abbau der Bestände entlang der Wertschöpfungskette - Flexibilisierung und bedarfsgerechte Produktion |

|

|

Geschäftsstrategie

|

Beschreibung des Selbstverständnisses und der grundlegenden Ausrichtung des Unternehmens

|

|

|

Produktionssystem

|

Beschreibung der Standards und Regeln zum Gestalten und Betreiben von Arbeitssystemen

|

|

|

Arbeitssysteme

|

Wirkungssysteme bzw. soziotechnische Systeme zur Leistungserstellung

|

|

|

Produktionssysteme -> Output

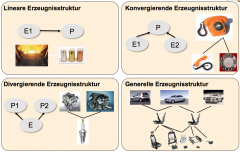

Erzeugnisstrukturen |

linear: aus einem Einzelteil macht man ein Produkt

konvergierend: aus verschiedenen Einzelteilen macht man ein Produkt divergierend: aus einem Einzelteils können mehrere Produkte erstellt werden |

|

|

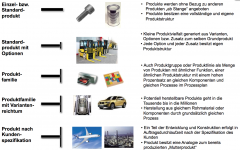

Produktionssysteme -> Output

Produktarten |

|

|

|

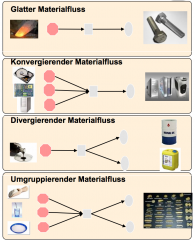

Produktionssysteme -> Throughput

Materialfluss |

glatt: aus einer eingesetzten Werkstoffart wird eine einzige Produktart hergestellt (Eisen -> Schraube)

konvergierend: aus mehreren Werkstoffarten wird eine Produktart hergestellt (Festplatte, Mainboard, Gehäuse -> Computer) divergierend: Durch Aufspaltung einer Werkstoffart werden verschiedene Produktarten erstellt (Rohöl -> Schmieröl und Kraftstoff) umgruppierend: Kombination aus konvergierend und divergierendem Materialfluss (Mehl, Wasser, Hefe -> Teig -> Spaghetti und Fussili) |

|

|

Produktionssysteme -> Throughput

Prozessstruktur Einzelfertigung |

- Anfertigung nach Kundenauftrag

- Kundenspezifisch nach Auftrag bzw. Konfiguration aus Produktgruppe mit Variantenreichtum - hoher Grad an Flexibilität bzgl Anlagen und Arbeitskräften notwendig Bsp.: Möbel Restaurateur, Werkzeugmacher, Maßschneider |

|

|

Produktionssysteme -> Throughput

Prozessstruktur Serienfertigung |

- Produktion begrenzter Zahl identischer Produkte (Serie), danach Umrüstung der Produktionsanlage für die nächste Serie

- Erfordert hohe Flexibilität der Produktionsfaktoren Bsp.: Autoreifen, Armbanduhren |

|

|

Produktionssysteme -> Throughput

Prozessstruktur Sortenproduktion |

- Spezialfall der Massenproduktion

- Herstellung mehrere Varianten eines Grundproduktes auf der selben Produktionsanlage zeitlich hintereinander - Produkte weisen nur geringe Unterschiede hinsichtl. Größe, Gestalt, Qualität und Format auf - bei jedem Sortenwechsel wird Produktionsanlage umgerüstet Bsp.: Waschpulver, Bier |

|

|

Produktionssysteme -> Throughput

Prozessstruktur Massenproduktion |

- hohe Volumen mit dauerhaft einer Produktart

- hohes Maß an Wiederholung und Vorhersagbarkeit - hoch spezialisierte und automatisierte Einrichtungen und Arbeitsvorgänge Bsp.: Abfüllanlage, Dosenherstellung, Glühlampen |

|

|

Produktionssysteme -> Input

Produktionsarten |

materialintensiv z.B. Schiffsbau

anlagenintensiv z.B. Stromerzeugung im Kraftwerk arbeitsintensiv z.B. Textilindustrie informationsintensiv z.B. Verlagswesen |

|

|

Produktionssysteme -> Input

Produktionsstrategie |

Produktion auf Lager -> Manufacture to Stock (MTS)

-> Standard-Burger Auftragsbezogene Montage -> Assembly to Order (ATO) -> Burger mit Sonderwünschen Auftragsbezogene Produktion -> Manufacture to Order (MTO) -> individuelle Bestellung im Restaurant |

|

|

Produktionssysteme -> Geschäftsstrategie

strategisches Management |

Wert und Kosten eines Produkts sind die wesentlichen Dimensionen strategischer Entscheidungen

|

|

|

Produktionssysteme -> Geschäftsstrategie

Werkzeugmaschine |

bezeichnet alle Maschinen, die zur Bearbeitung von Werkstücken mit Werkzeugen dienen

|

|

|

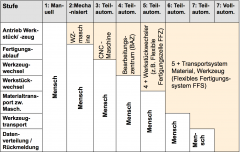

Produktionssysteme -> Geschäftsstrategie

Bearbeitungszentrum BAZ |

ist eine vollautomatisierte, numerisch gesteuerte Werkzeugmaschine, auf der unterschiedliche Werkstücke in beliebiger Reihenfolge komplett bearbeitet werden können. Abgesehen vom Werkstückwechsel laufen alle Funktionen einschließlich des Werkzeugwechsels vollautomatisch ab.

Ein BAZ zeichnet sich durch Flexibilität hinsichtlich des Anwendungsfeldes und durch eine große Anzahl von einsetzbaren Werkzeugen aus, die in einem eigenen Werkzeugspeicher bereitgestellt werden. |

|

|

Produktionssysteme -> Geschäftsstrategie

konventionelle Transferstraße |

Eine Aneinanderreihung mehrerer Bearbeitungsmaschinen (Fräsmaschinen, Drehmaschinen, Bearbeitungszentrum usw.), die speziell auf die Fertigung eines Werkstücks ausgerichtet sind. Die einzelnen Maschinen sind durch ein Handhabungs- und Transportsystem zu einer Gesamtanlage verknüpft. Der Materialfluss erfolgt getaktet, d.h. die Werkstücke verweilen an jeder Bearbeitungsstation die gleiche Zeit, unabhängig von der tatsächlichen Bearbeitungszeit.

Durch die hohe Spezialisierung ist die konventionelle Transferstraße nur mit großem Aufwand für eine geänderte Bearbeitung umzustellen |

|

|

Produktionssysteme -> Geschäftsstrategie

flexible Transferstraße FTS |

Man teilt eine konventionelle Transferstraße in mehrere Teilstraßen auf und richtet Puffer ein. Die Takte der Teilstraßen können dabei variieren. Die einzelnen Teilstraßen können separat für neue Werkstücke umgerüstet werden. Daher ermöglicht eine FTS kleinere Losgrößen durch verminderte Umrüstverluste

|

|

|

Produktionssysteme -> Geschäftsstrategie

flexible Fertigungszelle FFZ |

Ist eine Bearbeitungsmaschine, die auf Grundlage einer CNC-Steuerung Werkstücke positioniert und ihre Teil- oder Komplettbearbeitung übernimmt und bei Bedarf automatisch Werkzeuge wechselt.

|

|

|

Produktionssysteme -> Geschäftsstrategie

Flexibles Fertigungssystem FFS |

Ein Fertigungssystem, das aus mehreren numerisch gesteuerten Maschinen besteht, die durch ein automatisiertes Transportsystem miteinander verbunden werden. Sämtliche Vorgänge im FFS werden zentral durch einen Rechner gesteuert. Das FFS ist in der Lage, Werkstücke eines bestimmten Spektrums in wahlfreier Reihenfolge ohne nennenswerte Verzögerung durch Umrüstvorgänge zu bearbeiten.

|

|

|

Produktionssysteme -> Geschäftsstrategie

Übersicht über Systeme |

|

|

|

Produktionssysteme -> Arbeitssystem

Hauptziel |

möglichst hohe Produktivität bzgl aller Produktionsfaktoren

|

|

|

Produktionssysteme -> Arbeitssystem

Lerngesetz der industriellen Produktion |

Je mehr Teile (x) man die Arbeiter bauen lässt, desto weniger Zeitaufwand (t) brauchen sie auf Dauer, weil sie durch den Lerneffekt immer schneller arbeiten können

t = t0 * x^-b Der Markteintritt sollte früh erfolgen, denn so kann erst Erfahrung gesammelt werden und langfristig hohe Gewinne gesichert werden. Der Preis kann, aufgrund der (mit der Zeit) sinkenden Stückkosten, bei Produkteinführung unter den Stückkosten liegen, um später bei gleichem Preis und sinkenden Kosten Gewinn zu machen |

|

|

Produktionssysteme -> Arbeitssystem

Periodenkapazität |

Das Leistungsvermögen eines Arbeitssystems in einem bestimmten Zeitabschnitt

Periodenkap = Imax * Qmax * Tmax |

|

|

Produktionssysteme -> Arbeitssystem

qualitative Kapazität eines Arbeitssystems (Flexibilität) |

sagt aus, wie viele unterschiedliche Leistungsmerkmale ausgeübt werden können.

Bezogen auf ein Fertigungssystem bedeutet das, dass ein BAZ mit unterschiedlichen Bearbeitungsverfahren und Werkzeugen eine höhere qualitative Kapazität hat als eine Werkzeugmaschine. |

|

|

Produktionssysteme -> Arbeitssystem

quantitative Kapazität eines Arbeitssystems |

Der maximale Umfang an Leistungen, den ein Arbeitssystem in einer bestimmten Betrachtungsperiode (z.B. ein Tag) erstellen kann.

Einflussfaktoren: 1) maximale Produktionsintensität (Imax) -> größtmögliche Produktionsgeschwindigkeit 2) maximal nutzbarer Kapazitätsquerschnitt (Qmax) -> maximales Fassungs- bzw. Bearbeitungsvermögen mit dem das Arbeitssystem Aufgaben pro Zeiteinheit durchführen kann. 3) maximal mögliche Einsatzzeit (Tmax) |

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

|

1) Baustellenfertigung

2) Werkstattfertigung 3) Fließfertigung - Reihenproduktion - Transferstraße - Fließproduktion 4) Gruppenfertigung - Flexibles Fertigungssystem - Produktionsinseln |

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

Werkstattfertigung (job shop) |

Es werden Produktiveinheiten, die gleiche oder ähnliche Arbeitsaufgaben ausführen räumlich in Werkstätten zusammengefasst. Alle Maschinen die gleiche oder ähnliche Vorrichtungen/Technologien besitzen werden zu homogenen Organisationseinheiten zusammengefasst

|

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

Werkstattfertigung Vor- und Nachteile |

Vorteile:

- hohe Flexibilität bzgl. Änderungen des Produktionsprogramms nach Art und Menge - Auftragsspitzen sind problemlos - Einzel- und Serienfertigung möglich - gute Anpassungsfähigkeit - Redundanz bei Störungen Nachteile: - Bei Problemen in der Fertigungssteuerung lange Durchlaufzeiten, hohe Bestände, hohe Kapitalbindung, mangelnde Liefertreue, Konventionalstrafen - Mangelnde Fertigungstransparenz - mittlerer bis hoher Flächenbedarf - lange Transportwege - hohe Transportkosten - aufwendige Fertigungs- und Transportsteuerung - qualifiziertes Personal erfoderlich |

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

Fließfertigung (flow-shop) |

Bei der Fließfertigung (oder Reihenfertigung) wird die Herstellung eines Produktes in aufeinanderfolgende Arbeitsprozesse unterteilt, die wiederum in einzelne Arbeitsschritte aufgeteilt sein können. Die Aufstellung der Betriebsmittel folgt diesem Produktionsablauf, die Maschinen und Werkzeuge werden am Arbeitsplatz so angeordnet, wie es der Abfolge des Arbeitsprozesses erfordert.

Beispiel: Montagebänder im Automobilbau |

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

Fließfertigung Vor- und Nachteile |

Vorteile:

- Übersichtlicher Materialfluss - kurze Durchlaufzeiten - keine oder nur geringe Bestände - kurze Transportwege - Personalqualifikation geringer als bei Werkstattfertigung - Einfache Fertigungssteuerung (Kanbanprinzip) - Economies of Scale (Fixkostendegression, Lernkurveneffekt) Nachteile: - nur bedingt flexibel ggüber Änderungen des Produktionsprogramms - Hohe Umstellkosten bei Produkt-/Auftragsänderung - Störanfällig: Bei Ausfall einer Station Blockade der gesamten Fertigung -> hoher Instandhaltungs- und Wartungsaufwand - Spezialmaschinen - Arbeitsmonotonie |

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

Gruppenfertigung |

Eine Gruppe von MA übernimmt die Verantwortung für die Produktion einer Produkt-, Baugruppen- oder Teilefamilie. Dabei werden alle Arbeitsplätze und Maschinen zu einer Fertigungsgruppe zusammengefasst, in der die MA die Steuerung und Organisation der Produktion in Eigenverantwortung übernehmen.

|

|

|

Produktionssysteme -> Arbeitssystem -> Organisationstypen

Gruppenfertigung Vor- und Nachteile |

Vorteile:

- kurze Transportwege - Mehrmaschinenbedienung möglich - gemeinsame Problemlösung durch räumliche Nähe (Teamwork) - sofortige Nacharbeit am Entstehungsort möglich - Kapazitätsabgleich durch gegenseitige Aushilfe bei Engpässen - Kompakte und transparente Materialflussorganisation - Vereinfachte Ver- und Entsorgung mit Material Nachteile: - Geringere Economies of Scale (Fixkostendegression, Lernkurveneffekt) als Fließfertigung - höhere Anforderungen an Personalqualifikation |

|

|

Produktionssysteme -> Arbeitssystem -> Arbeitsgestaltung für den Menschen

Arbeitsmethoden und Betriebsmittel |

- Bewegungsabläufe

- Körpermaße - Sehfähigkeit - Sicherheitstechnische Aspekte - Informationsdarbietung und -verarbeitung - Vermeidung von Lärm, Staub u.a. Bewegungsfluss und Arbeitstempo |

|

|

Produktionssysteme -> Arbeitssystem -> Arbeitsgestaltung für den Menschen

Gestaltung der Arbeitsumgebung |

- Klima

- Lärm - Beleuchtung - Sehen - Vibration - Gas, Staub - Dampf, Strahlung - Farbgebung |

|

|

Produktionssysteme -> Arbeitssystem -> Arbeitsgestaltung für den Menschen

Gestaltung der Arbeitsorganisation |

Arbeitszeitregelung:

Biologischer Tagesrhythmik, Pausengestaltung, Schicht- und Nachtarbeit Arbeitsablauf: Organisationstypen, Einzel- und Gruppenarbeit Arbeitsstruktur: Job Enlargement, Job Rotation, Job Enrichment, Teilautonome Gruppen |

|

|

Produktionssysteme -> Arbeitssystem -> Zeitaufnahmeverfahren

REFA |

1) Zerlegung der Arbeitsaufgaben in definierte Abschnitte

2) Zeitstudien: Ist- Zeiten erfassen, gleichzeitig Leistungsgrad schätzen 3) Messreihe statistisch auswerten und Normalleistung bestimmen 4) Addition aller Normalleistungen der Arbeitsschritte (= Grundzeit), Zuschlag von Verteil- und Erholzeiten 5) = Sollzeit der Arbeitsaufgabe 6) Bestimmung eines erreichten Leistungsgrades (Soll-Zeit vs. Ist-Zeit) 7) laufende Ist-Zeit Erfassung |

|

|

Produktionssysteme -> Arbeitssystem -> Zeitaufnahmeverfahren

MTM - Methods Time Measurement |

1) Bewegungsanalyse

Zerlegung des Bewegungsablaufes in Bewegungselemente („Hinlangen“, „Greifen“, „Bringen“, „Fügen“, „Loslassen) 2) Zeitanalyse Bestimmung der Zeiteinflussgrößen für jedes einzelne Bewegungselement 3) Kodierung des Bewegungselements und der Einflussgrößen 4) Entnehmen der Elementarbewegungszeit aus Tabellen 5) Addition der Elementarzeiten zu der gesuchten Grundbewegungszeit |

|

|

Produktionssysteme -> Arbeitssystem -> Zeitaufnahmeverfahren

Multimomentverfahren |

Ein Beobachter absolviert in einem festgelegten Turnus einen Rundgang durch das Arbeitssystem und hält in einer Strichliste fest, welche Tätigkeit vom Arbeiter gerade ausgeführt wird. Aus den ermittelten Häufigkeiten werden statistisch abgesicherte Angaben über den prozentualen Zeitanteil er einzelnen Aktivitätsarten abgeleitet, um so auf die absolute Dauer der jeweiligen Tätigkeitsart schließen zu können.

|

|

|

Logistiksysteme

Verkehrsmittel Verkehrsträger |

Verkehrsmittel:

bewegliche technische Mittel der Verkehrsbetriebe, die der Beförderung dienen Verkehrsträger: Gesamtheit aller Betriebe, die sich desselben Verkehrsmittels und Weges für die Beförderung bedienen (Zug, LKW, Flugzeug, Schiff) |

|

|

Logistiksysteme

Vor- und Nachteile der Transportsysteme |

|

|

|

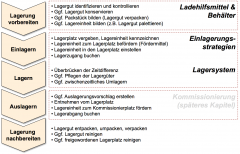

Logistiksysteme

Teilprozesse der Lagerung |

|

|

|

Logistiksysteme

Lagerplatzverwaltung |

feste Lagerplatzzuordnung

- für jeden Artikel werden feste Lagerplätze reserviert Vorteil: Genaue Bestimmbarkeit Nachteil: hoher Platzbedarf chaotische Lagerordnung - Lagerort des Artikels ändert sich ständig abhängig je nach Situation Vorteil: - Reduzierung der Ein- und Auslagerungszeiten aufgrund Entfernungsoptimierung Nachteil: - Bei fehlender Beschriftung oder Speicherung des Ortes wird es sehr schwer den Artikel wieder zu finden |

|

|

Logistiksysteme

Bodenblocklager |

Lagereinheiten werden direkt auf den Boden gestellt und 3 bis 4-fach übereinander gestapelt. Es werden Frontstapler eingesetzt

Vorteil: hohe Flexibilität, geringe Investitionskosten, störunanfällig, hohe Verfügbarkeit, gute Anpassung an vorgegebene Raumverhältnisse, hohe Flächennutzung Nachteil: Lagergut muss stapelfähig sein, keine Automatisierung möglich, teilweise unübersichtlich und unzugänglich Einsatzbereiche: Stapelfähiges Lagergut, geringe Artikelanzahl, große Bestände pro Artikel |

|

|

Logistiksysteme

Palettenregallagerung |

Die Lagereinheit wird auf zwei Traversen (Querbalken) gelagert, die in Lochraster am Regal eingesteckt sind. Dadurch sind diese Querbalken höhenverstellbar, in Abhängigkeit der gelagerten Produkte. Bedient wird diese Lagerart durch Schubmaststapler, die eine Höhe von 8-9m erreichen.

Vorteile: wahlfreier Zugriff auf jede Lagereinheit, freie Lagerplatzzuordnung (chaotisch), hohe Flexibilität und Verfügbarkeit Nachteile: höhere Investitionskosten als Bodenlagerung, feste Regalplatzabmesungen, begrenzte Umschlagsleistung Einsatzbereiche: häufigste Lagerart in Industrie und Handel, große Artikelzahl und geringer Bestand pro Artikel, Lager mit wechselnden Gütern |

|

|

Logistiksysteme

Hochregallagerung |

Palettenregal mit Gängen, in denen sich Bodenschienen und Führungsschienen für Regalbediengeräte befinden. Diese Bediengeräte sind mit Teleskopgabeln ausgerüstet, die die Lagereinheit aus der Vorzone übernehmen und bis ins Regalfach bringen. Dieser Vorgang erfolgt i.d.R. vollautomatisch. Diese Regale können bis zu 50m hoch reichen.

Vorteile: hohe Flächen- und Raumnutzung, direkter Zugriff auf alle Lagerplätze, Automatisierung ist Normalfall, Mehrschichtbetrieb ohne großen Zusatzaufwand Nachteile: Anforderung an Qualität der Lagereinheiten, Aufwand für Investition und Wartung, Silobauweise (ab 20m) ist ein Einzweckbau Einsatzbereiche: häufigste Lagerart in Industrie und Handel bei automatischen Anlagen, Einsatz bei beengten Verhältnissen und geringem Platzangebot |

|

|

Logistiksysteme

Durchlaufregallagerung |

Besteht aus Kanälen, die über- und nebeneinander angeordnet sind und mit Schwerkraft-Rollenbahnen oder angetriebenen Förderern bestückt werden. Die Lagereinheiten bewegen sich auf diesen Bahnen von der Ein- zur Auslagerungsseite. die Kanallänge kann bis 40m reichen.

Vorteile: FiFo-Prinzip ist zwangsläufig gegeben, hohe Umschlagsleistung, einfache Lagerverwaltung, Automatisierbarkeit Nachteile: höhere Investitionskosten und Wartungsaufwendungen, artikelreine kanäle, Zugriff nur am Kanalende, Störanfälligkeit bei schlechten Laufflächen der Lagergüter Einsatzbereiche: Massenlager mit mittlerer Zahl von Artikeln und Mengen pro Artikel, Pufferlager, Nachschublager vor Kommisionierzonen |

|

|

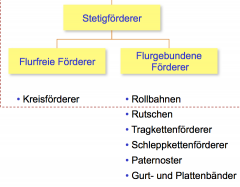

Logistiksysteme -> interner Transport

Fördermittelarten stetigförderer |

|

|

|

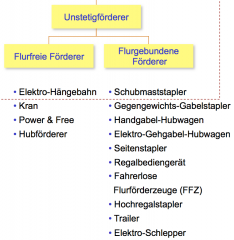

Logistiksysteme -> interner Transport

Fördermittelarten unstetigförderer |

|

|

|

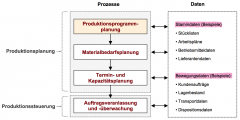

Produktionsplanung

Aufbau eines Produktplanungs- und steuerungssystems (PPS-System) |

|

|

|

Produktionsplanung

Arten der Erzeugnisdarstellung |

1) Mengenübersichtsstücklisten

2) Strukturstücklisten 3) Baukastenstückliste |

|

|

Produktionsplanung -> Erzeugnisdarstellung

Mengenübersichtstückliste |

die einfachste Form der Darstellung. Sie nennt alle alle Komponenten des Erzeugnisses mit ihren Gesamtmengen, ohne Hinweis auf ihre Stellung innerhalb der Erzeugnisstruktur

Vorteile: Einfachste Darstellung mit geringem Speicherbedarf Gesamtbedarf einer Teilpartition sofort ersichtlich Redundanzfrei (keine Doppelnennung) Nachteile: keine Produktstruktur ersichtlich |

|

|

Produktionsplanung -> Erzeugnisdarstellung

Baukastenstückliste |

führt für jedes Enderzeugnis und jede Baugruppe genau diejenigen Komponenten mit ihren Mengen auf, die direkt eingehen. Für jede Baugruppe existiert eine getrennte Liste.

Vorteile: geringer Änderungsaufwand, wenn Baugruppen mehrfach verwendet werden Produktstruktur über mehrere Stufen ersichtlich Redundanzfrei (keine Doppelnennung) Nachteile: zur Strukturerkennung ist die Verknüpfung mehrerer Stufen nötig |

|

|

Produktionsplanung -> Erzeugnisdarstellung

Strukturstückliste |

nennt alle Komponenten mit ihren Mengen, die in ein Erzeugnis eingehen, weist aber die Bestandteile entsprechend den Fertigungsstufen aus. Die Erzeugnisstruktur wird verschieden angegeben, z.B. durch ein Einrücken der untergeordneten Komponenten

Vorteile: Produktstruktur ersichtlich Nachteile: Änderungsaufwand groß, wenn Baugruppen mehrfach verwendet werden nicht redundanzfrei |

|

|

Produktionsplanung

Formen der Programmplanung |

Make to Order

-> Abgeleitete Bedarfe: Kundenaufträge für das Endprodukt liegen für einen bestimmten Zeithorizont vor Make to Forecast -> Prognostizierte Bedarfe: Kundenaufträge sind noch nicht vorhanden |

|

|

Produktionsplanung -> Programmplanung

Make-To-Order Vorteile und Nachteile |

Vorteile:

- Einfache Produktionsplanung, da nur eingehende Kundenaufträge berücksichtigt werden - keine Lagerbestände - kein Absatzrisiko Nachteile: - Lange Lieferzeiten - Lieferverzögerungen in der Beschaffung wirken sich 1:1 auf den Lieferzeitpunkt beim Kunden aus |

|

|

Produktionsplanung -> Programmplanung

Make-To-Forecast Vorteile und Nachteile |

Vorteile:

- kurze Lieferzeiten Nachteile: - Absatzprognosen müssen durchgeführt werden - Lagerbestände müssen aufgebaut werden - Absatzrisiko |

|

|

Produktionsplanung -> Programmplanung

Order Penetration Point |

Der Kundenkopplungspunkt

Die Programmplanung ist meist eine Mischform aus MTO und MTF. Der OPP ist der Punkt, an dem sich diese beiden Systeme treffen, also an dem das MTF-System in ein MTO-System übergeht. |

|

|

Produktionsplanung -> Programmplanung

Postponementstrategie |

Durch konstruktive Änderungen des Produktes oder durch Änderungen in den Prozessabläufen wird versucht, den OPP möglichst weit nach hinten zu verschieben (z.B.: Pullover werden erst ganz am Ende nach Kundenwunsch eingefärbt)

Besonders für Serienhersteller mit standardisierten Produkten geeignet, nicht so sehr für individuelle Produkte |

|

|

Produktionsplanung

Unterschied MRP I zu MRP II |

MRP I: Materialbedarfsplanung

MRP II: Produktionsprogrammplanung + Materialbedarfsplanung + Termin- und Kapazitätsplanung |

|

|

Produktionsplanung -> Materialbedarfsplanung

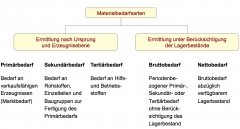

Materialbedarfsarten |

|

|

|

Produktionsplanung -> Materialbedarfsplanung

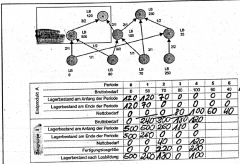

Ablauf Programmgebundene Materialbedarfsplanung |

1) Bruttobedarfsermittlung

2) Bestandsrechnung 3) Nettobedarfsermittlung 4) Losgrößenermittlung 5) Vorlaufverschiebung |

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung

Bruttobedarfsermittlung |

Ermittlung des Gesamtbedarfs aller Komponenten ohne Berücksichtigung der Lagerbestände

|

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung

Bestandsrechnung |

Die aktuellen Bestände sind termingerecht zu errechnen und dabei sind die verschiedenen Bestandsarten zu unterscheiden.

Der verfügbare Bestand ist jene im Betrieb verfügbare Menge, die zur Abdeckung eines Bruttobedarfs herangezogen werden kann verfügbarer Bestand = physischer Lagerbestand + Werkstattbestand + offene Bestellungen - reservierter Bestand - Sicherheitsbestand |

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung

Nettobedarfsermittlung |

Abgleich des Bruttobedarfs mit den bereits vorhandenen Lagerbeständen

Nettobedarf = max {Bruttobed. - verfügb. Bestand; 0} |

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung

Losgrößenermittlung |

Die Aufgabe tritt auf, wenn der Nettobedarfe gleicher Erzeugnisse aufeinanderfolgender Perioden zusammengefasst werden

|

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung

Vorlaufverschiebung |

Sie ist erforderlich, da untergeordnete Erzeugnisbestandteile bei Arbeitsbeginn des übergeordneten Produkts zur Verfügung stehen müssen. Ein untergeordnetes Teil muss um seine Durchlauf-/Beschaffungszeit früher gestartet werden, damit es rechtzeitig zum geplanten Beginn des übergeordneten Erzeugnisses bereitgestellt werden kann.

|

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung

Ablauf |

|

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung ->Losgrößenplanung

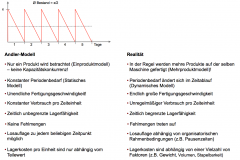

Andler-Modell |

|

|

|

Produktionsplanung -> programmgebundene Materialbedarfsplanung -> Losgrößenplanung

Andler-Modell - wichtige Funktionen |

Entscheidungsrelevante Losgrößenkosten KE

KE = Rüstkosten KR + Lagerkosten KL KR= m/x * r KL= p * s/100 * x/2 x = Fertigungslosgröße in Stück s = Lagerkostensatz in % p = Preis pro Stück r = Rüstfixkosten je Rüstvorgang m = Mengenbedarf in Stück je Periode |

|

|

Produktionsplanung -> verbrauchsgebundene Materialbedarfsplanung

|

Sie nimmt keinen Bezug zum Produktionsprogramm. Die Entscheidung, ob neues Material benötigt wird, wird ausschließlich aufgrund des aktuellen Lagerbestands getroffen.

Im Bezug auf den Kontrollzeitpunkt wird zwischen dem Bestellpunktverfahren (kontinuierlich) und dem Bestellrhythmusverfahren (diskontinuierlich) unterschieden |

|

|

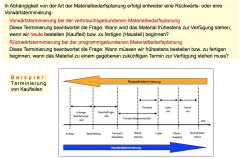

Produktionsplanung

Terminierungsarten |

|

|

|

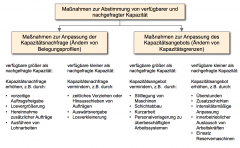

Produktionsplanung

Kapazitätsausgleich |

|

|

|

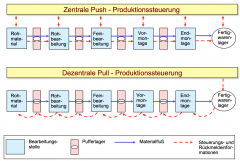

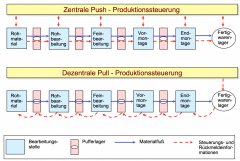

Produktionssteuerung -> zentrale Push- Produktionssteuerung

|

Alle die Produktionsdurchfürung betreffenden Entscheidungen werden durch eine zentrale Organisationseinheit getroffen. Diese legt fest, welche Aufträge an welchen Maschinen und in welcher Reihenfolge bearbeitet werden. Der operativen Fertigung verbleiben keine Steuerungsaufgaben mehr, sondern nur noch die Durchführung der Aufgaben.

Nachteile: - Fehlende Übereinstimmung von Plan und Realität - durch Zentralisierung hohe Datenmengen mit geringer Transparenz - Handlungsalternativen und Konsequenzen sind kaum überschaubar - geringe Motivation der Mitarbeiter wg. fremdbestimmter Aufgabenzuteilung Hohe Belastung des Führungspersonals in der Fertigung |

|

|

Produktionssteuerung -> dezentrale Pull-Produktionssteuerung

|

Es werden zugewiesene Aufträge vom jeweiligen Produktionssystem verwaltet und gesteuert. Die benötigten Informationen werden von den vorgelagerten Organisationseinheiten eingeholt (pull). Benötigtes Material, Werkzeuge und Vorrichtungen werden autonom und dezentral vom Produktionsbereich selbst abgerufen.

Vorteile: - Aufträge kurzfristig umzudisponieren - Mitarbeiter optimal einzusetzen - Auftretene Qualitätsabweichungen direkt zu beheben und sofort Gegenmaßnahmen auszulösen - Problematische und zeitkritische Werkstücke oder Abläufe frühzeitig erkennen - Mitarbeiter in geeigneter Weise zu motivieren und - Kapazitätsanpassungen durchzusetzen |

|

|

Produktionssteuerung -> Pull-Produktionssteuerung

Kanbanprinzip |

Das Grundprinzip von Kanban ist die pull-orientierte Materialsteuerung bei der die vorgelagerte Arbeitsstation entsprechend der Abrufe der nachgelagerten Arbeitsstation (Hol-Prinzip) mengengenau und zeitnah nachproduziert (Just-in-Time-Prinzip)

Hauptziel ist die Realisierung einer materialarmen Fertigung bei gleichzeitiger Gewährleistung einer großen Versorgungssicherheit. |

|

|

Produktionssteuerung -> Pull-Produktionssteuerung

Kanbanprinzip Grundregeln |

1) Hol-Pflicht, d.h. jede Senke hat die von ihr zu bearbeitenden Teile vom jeweiligen Pufferlager abzuholen

2) Von der Senke darf nicht vorzeitig Material angefordert und nicht mehr Behälter aus dem Pufferlager entnommen werden, als gerade benötigt werden 3) Erst dann, wenn durch die Senke Behälter aus dem Pufferlager entfernt wurden, darf die Quelle mit der Fertigung der Teile beginnen, die den Bestand im Pufferlager wieder auffüllen 4) die Quelle stellt nur so viele Teile bereit, wie entnommen wurden 5) Es kommen nur Standardbehälter zum Einsatz 6) Alle Teile, die von der Quelle ins Pufferlager gelegt werden, müssen qualitativ einwandfrei sein |

|

|

Supply Chain Management -> Bullwhip-Effekt

|

Der Effekt bewirkt, dass eine vordergründig vernünftig erscheinende Lager- und Bestellpolitik der Supply Chain Teilnehmer zu kostspieligen Schwankungen in der Nachfrage beim Produzenten führt.

Um dem Entgegenzuwirken, sichern sich Unternehmen mit Überkapazitäten und oder Überbeständen ab, was dann aber wieder den Anforderungen an Supply Chains widerspricht. |