![]()

![]()

![]()

Use LEFT and RIGHT arrow keys to navigate between flashcards;

Use UP and DOWN arrow keys to flip the card;

H to show hint;

A reads text to speech;

130 Cards in this Set

- Front

- Back

- 3rd side (hint)

|

Angussgestaltung und Formfüllung

(Lesen) |

Das Zuführen der Formmasse erfolgt von der Düse her durch den Angusskanal zur Kavität (Formteil). Der Angussweg sollte so kurz wie möglich sein, um Temperatur- und Druckverluste möglichst gering zu halten. Aus demselben Grund sollte der Angusskanal bei möglichst kleiner Oberfläche ein möglichst grosses Volumen besitzen.

|

|

|

|

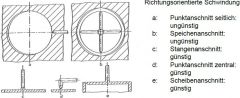

Schwindung und Verzug (Lesen)

|

Die Schwindung hängt von zahlreichen Einflüssen ab, die einesteils durch Art und Struktur des Werkstoffs bedingt sind, anderseits durch die Parameter der Verarbeitung. Unter Verzug versteht man Abweichungen von der Sollgestalt des Formteils, entstanden durch unterschiedliche Schwindungen an verschiedenen Partien des Formteils.

|

|

|

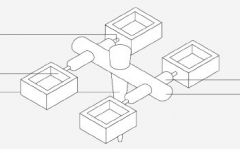

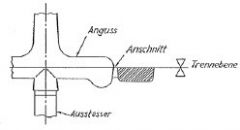

Wie sind die Grundsätzlichen Bezeichnungen des Angusssystems?

|

|

|

|

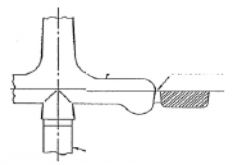

Benne die Teile

|

|

|

|

|

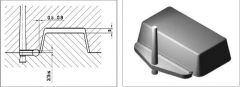

Für welche Art von Bauteilen ist ein Stangenanguss geeignet?

|

Der Stangenanguss ist geeignet für temperaturempfindliche, hochviskose Formmassen und Präzisionsteile mit grosser Wandstärke.

|

|

|

|

Für welche Art von Bauteilen ist ein Punktanguss geeignet?

|

Der Punktanguss ist für dünnwandige Spritzgussteile geeignet, bei denen keine Nachbearbeitung erwünscht ist.

|

|

|

|

Für welche Art von Bauteilen ist ein Tunnelanguss geeignet?

|

Der Tunnelanguss ist der werkzeugtechnisch billigste und ein automatisch abtrennender Anguss. Er wird häufig bei Mehrfachformen eingesetzt, wenn das Formteil seitlich angespritzt werden kann.

|

|

|

|

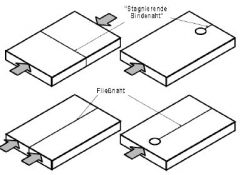

Für welche Art von Bauteilen ist ein Filmanguss geeignet?

|

Der Filmanguss wird für flächige Teile, wie Platten oder Leisten verwendet, wenn Bindenähte die bei Mehrfachanschnitten auftreten würden, nicht zulässig sind.

|

|

|

|

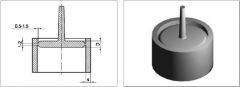

Für welche Art von Bauteilen ist ein Ringanguss geeignet?

|

Der Ringanguss eignet sich für ring- oder hülsenförmige Teile mit beidseitiger Kernlagerung.

|

|

|

|

Für welche Art von Bauteilen ist ein Schirmanguss geeignet?

|

Der Schirmanguss eignet sich für rotationssymmetrische Teile mit einseitiger Kernlagerung

|

|

|

|

Welche Arten von Bindenähten gibt es?

|

|

|

|

|

Auf was muss man beim Anlegen eines Angusses beachten?

|

- Angussmarkierungen müssen frühzeitig mit dem Kunden diskutiert werden.

- Anschnitt an die dickste Stelle legen - Fliessrichtung und Orientierung beeinflussen mechanische Eigenschaften und Optik - Es können Bindenähte entstehen - Luft kann eingeschlossen werden - Angussstellen definieren Druckverteilung und Orientierungen - Freistrahlbildung ist zu vermeiden |

|

|

|

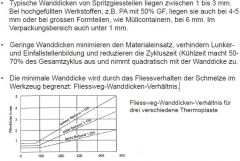

Was sind die Zehn Regeln für das Spritzgiessen?

|

Regel 1: Wanddicke so dünn wie möglich auslegen

Regel 2: Gleiche Wanddicke vorsehen Regel 3: Masseanhäufungen vermeiden Regel 4: Ecken und Kanten mit Radien versehen Regel 5: Rippen spritzgiessgerecht gestalten Regel 6: Ebene Flächen vermeiden Regel 7: Ausreichende Konizitäten vorsehen Regel 8: Hinterschneidungen vermeiden Regel 9: Keine genauere Bearbeitung als nötig vorsehen Regel 10: Das Potenzial der Spritzgiessverarbeitung ausschöpfen |

|

|

|

Was muss bei der Gestaltung von Wanddicken vorgesehen werden?

|

Wanddicken so dünn wie möglich

- Normal 1-3mm - Die Kühlzeit nimmt quadratisch mit der Wanddicke zu - Es muss auf das Fliessweg-Wanddicken-Verhältnis geachtet werden |

|

|

|

Welche Probleme treten bei ungleichmässigen Wanddicken auf?

|

- Wanddickenunterschiede führen zu ungleichmässiger Abkühlung und damit zu Verzug aufgrund unterschiedlicher Schwindung.

- Notwendige Wanddickenübergänge müssen sanft gestaltet werden. - Wanddickenunterschiede bewusst einbringen, um Verzug, hervorgerufen durch andere Effekte, zu verhindern. |

|

|

|

Beispiele für optimale Wanddicke (Lesen)

|

|

|

|

|

Zu was führen Massenanhäufungen im Bauteil?

|

Masseanhäufungen führen wie grosse oder ungleichmässige Wanddicken zu Lunkern oder Einfallstellen.

|

|

|

|

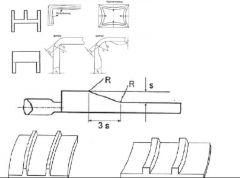

Welchen Einfluss haben Ecken und Kanten an Bauteilen?

|

- Scharfe Ecken und Kanten sind aufgrund der Kerbspannungsrissempfindlichkeit häufig die Ursache für das Versagen der Bauteile

- Ausrundungen ermöglichen strömungsgünstigere Fliesswege im Werkzeug, wodurch die Lebensdauer des Werkzeugs verlängert wird und erleichtern das Entformen der Teile. - Faustregel rmin an Ecken 0,2 bis 0,5 mm |

|

|

|

Was sind Aufgaben von Rippen und welche Gestaltungshinweise sollten beachtet werden?

|

Aufgaben von Rippen:

- Verstärken und Versteifen des Bauteils - Verbesserung der Formfüllung - Auflösung von Masseanhäufungen Gestaltungshinweise: - lange dünne Rippen sind zu vermeiden wegen Verzug - sehr hohe Rippen sind zu vermeiden wegen hoher Herstellkosten, schlechter Entlüftung und Entformung |

|

|

|

Wieso sollten Ebene Flächen vermieden werden?

|

- Flächen sollten gewölbt gestaltet werden, da hierdurch das Flächenträgheitsmoment und damit die Steifigkeit der Fläche erhöht wird. Alternativ können abgestufte Zonen eingebracht werden.

- Ebene Flächen sind nur schwierig plan herzustellen. Geringe Eigenspannungen, z.B. aufgrund unterschiedlicher Abkühlung im Werkzeug, können zur Verformung führen. |

|

|

|

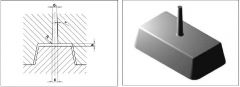

Warum ist eine Konische Form hilfreich?

|

- Konizitäten (= Entformungsschrägen) werden benötigt, um Entformungskräfte niedrig zu halten. Die notwendigen Entformungskräfte werden durch die Schwindung der Werkstoffe bestimmt. Empfehlungen geben die Rohstoffhersteller für ihre Materialien.

- Konizitäten helfen bei der Vermeidung von Entformungsspuren an der Oberfläche - Strukturierte Oberflächen erfordern grössere Konizitäten. |

|

|

|

Warum sollten Hinterschneidungen vermieden werden?

|

- Hinterschneidungen sind zu vermeiden, weil sie das Werkzeug enorm verteuern, durch zusätzliche Schieber, zusammenlegbare Kerne oder Backen.

- Formelemente, die eine Entformung behindern, weil sie quer zur Werkzeugöffnungsrichtung liegen, werden als Hinterschneidung bezeichnet. |

|

|

|

Warum sollte keine genauere Bearbeitung als notwendig vorgenommen werden?

|

- Die Bauteiloberfläche wird durch die Werkzeugoberfläche bestimmt. Polierte Oberflächen sind empfindlich und gegenüber erodierten oder geschliffenen teuer in der Herstellung.

- Die Toleranzen sollten nur so eng wie nötig sein. Hierbei ist zu berücksichtigen, dass Schwindung und Nachschwindung zeitabhängige Massänderungen hervorrufen. |

|

|

|

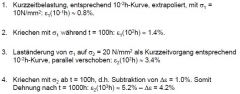

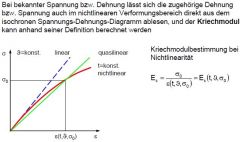

Welche drei Effekte entstehen beim Verformungsverhalten?

|

- Kriechen (auch Retardation) bezeichnet bei Werkstoffen die zeit- und temperaturabhängige, plastische Verformung unter Last. Eine Kennzahl für das Kriechen ist der Kriechmodul oder die Kriechzahl.

- Relaxation ist definiert als Spannungsabnahme in Funktion der Zeit bei konstanter Verformung. - Restitution ist definiert als Verformungsabnahme in Funktion der Zeit nach Entlastung. |

|

|

|

Verformungsverhalten von Kunststoffen (Lesen)

|

|

|

|

|

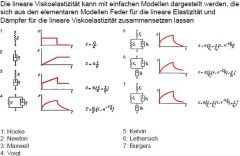

Modelldarstellung Viskoelastizität (Lesen)

|

|

|

|

|

Wie äussert sich die Viskoelastzizität im Kurzzeit-Zugversuch?

|

Die Werkstoffsteifigkeit und damit der Elastizitätsmodul nimmt mit steigender Belastungsgeschwindigkeit zu (starke Dehnratenabhängigkeit)

|

|

|

|

Was ist das Korrespondenzprinzip?

|

Das Korrespondenzprinzip ermöglicht die Anwendung der bekannten Lösungen der Elastitzitätstheorie auf entsprechende Problemstellungen mit linearviskoelastischen Körpern, d.h. auch für Kunststoffe in ihrem linearen resp. linearisierbaren Verformungsbereich.

Aussage: Die mathematischen Lösungen eines linear-elastischen und des analogen linear-viskoelastischen Problems stimmen formal überein. |

|

|

|

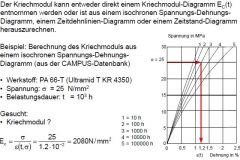

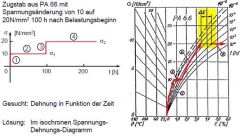

Beispiel zur Berechnung eines Kriechmoduls (Lesen)

|

|

|

|

|

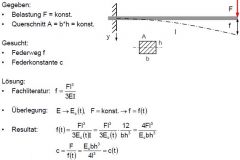

Lineares Verformungsverhalten einer Biegefeder (Lesen)

|

|

|

|

|

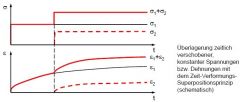

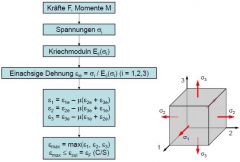

Was ist das Superpositionsprinzip?

|

Eine Überlagerung von Dehnungen oder Spannungen die sich gegenseitig beeinflussen

|

|

|

|

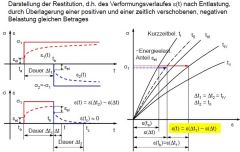

Restitution (Lesen)

|

|

|

|

|

Laststeigerung (Lesen)(Achtung! Karte hat 3 Seiten!)

|

|

|

|

|

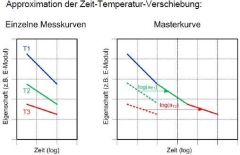

Was ist das Zeit-Temperatur-Verschiebungsprinzip? (Lesen)

|

|

|

|

|

Was ist die Phasenverschiebung und wieso entstehen Verluste der eingebrachten Leistung?

|

Es ist ein Mass für die allgemein hohe mechanische Dämpfung der Kunststoffe. Ein Teil der eingebrachten mechanischen Leistung wird in Wärme umgewandelt und vernichtet.

|

|

|

|

Nenne die zwei wichtigsten Schwingungsformen

|

- Allgemein periodische Schwingung: Beliebig häufige Wiederholung von Einzelschwingungen der Periode T

- Stochastische Schwingung: Rein zufallsbestimmter Schwingungsverlauf ohne erkennbare Regelmässig |

|

|

|

Welche drei Dehnungsanteile führen zu einem Verformungsverhalten?

|

- Statische Belastung

- Schwingende Belastung - Temperatur Belastung |

|

|

|

Zähle nichtmechanische Spannungen auf.

|

- Wärmespannungen

- Feuchtespannungen - Abkühlungsspannungen - Strömungsspannungen - Nachdruck- und Expansionsspannungen |

|

|

|

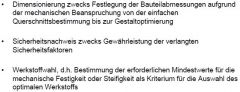

Festigkeitsrechnungen finden im Laufe des Konstruktionsprozesses üblicherweise in zwei verschiedenen Phasen statt, welche?

|

Vorausabschätzungen während des Konzipierens

- Grössenordnungen und Hauptdaten - Entscheidungskriterien bei der Werkstoff-Vorauswahl und der Konzeptwahl sowie als Basis für die weitere Konstruktionsarbeit Festigkeitsberechnungen im eigentlichen Sinn werden in der Entwurfsphase durchgeführt - Hilfe sein bei der Entscheidung ob Versuche an Funktionsmustern und Prototypen erforderlich sind. |

|

|

|

Was ist das Ziel einer Festigkeitsrechnung?

|

Eine mit vertretbarem Aufwand erhältliche, brauchbare Aussage innert nützlicher Frist. Elementare Festigkeitsrechnungen reichen in vielen Fällen vollkommen aus.

|

|

|

|

Auf welche Grundlagen stützt sich die Festigkeitsberechnung?

|

- Theoretische

- Empirische |

|

|

|

Herauslesen eines Kriechmoduls (Lesen)

|

|

|

|

|

Versagenskriterium Rissbildung (Lesen)

|

|

|

|

|

Verformungsbedingung, Vorgehen (Lesen)

|

|

|

|

|

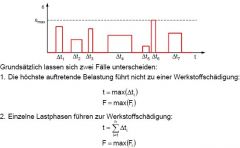

Was sind intermittierende Belastungen? Welche zwei grundsätzlichen Fälle gibt es?

|

Unbestimmter Folge Lastphasen von unterschiedlicher Höhe und Dauer

|

|

|

|

Schlag- oder Stossartige Belastung. Was ist das und wie reagieren Kunststoffe darauf?

|

Umsetzung der kinetischen Energie in Verformungsarbeit in sehr kurzer Zeit.

Kunststoffe reagieren auf eine schlagartige Belastung durch einen starken Anstieg von Steifigkeit und Festigkeit bei gleichzeitiger Abnahme der Verformbarkeit ➡︎ Sprödbruchverhalten |

|

|

|

Auf Druck beanspruchte, schlanke Bauteile können in instabile Zustände übergehen, welche?

|

- Knicken von Stäben

- Beulen von Scheiben und Schalen |

|

|

|

Welche Werkstoffkennwerte sind besonders für Schnappverbindungen wichtig und wieso? (Achtung! Karte hat 3 Seiten!)

|

Elastizitätsmodul E Der Elastizitätsmodul dient zur Erfassung der Werkstoffsteifigkeit beim Fügen und beim Lösen der Schnappverbindung.

Kriechmodul Ec Als Kriechmodul für das Fügen und das Lösen der Schnappverbindung kann jener für eine Belastungsdauer von 10 -2 h verwendet werden. Für eine Dauervorspannung der Schnappverbindung ist die Belastungsdauer gemäss Pflichtenheft massgebend. Zulässige Dehnung εzul Die Begrenzung der Dehnung auf einen zulässigen Wert soll sicherstellen, dass die Verformungen reversibel bleiben beliebig viele Wiederholmontagen möglich sind. |

Querkontraktionszahl, Querzahl, Poissonzahl μ Sie dient der Erfassung mehrachsiger Spannungs- und Verformungszustände und zur Umrechnung zwischen Elastizitäts- bzw. Kriechmodul und Schubmodul.

Haftreibungszahl μ0 Die Haftreibungszahl beschreibt die Reibungsverhältnisse zwischen den Oberflächen der Fügepartner. Sie ist abhängig von der Werkstoffpaarung sowie der Oberflächenbeschaffenheit und der Trockenheit der Fügeflächen. |

|

|

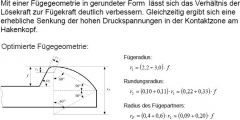

Auslegungshinweise eines Schnapphakens (Lesen)

|

|

|

|

|

Wie werden Filmgelenke hergestellt?

|

Filmgelenke werden zusammen mit den zueinander beweglichen Formteilpartien in einem Stück und in einem Werkzeug hergestellt:

- zumeist durch Spritzgiessen - seltener durch Extrudieren oder Extrusionsblasformen - oder Prägen |

|

|

|

Warum sollte dem Spritzgiessprozess eine Biegung des Filgelenkes nachgestellt werden?

|

Um den Werkstoff in diesem Bereich zu orientieren und hierdurch die mechanischen Eigenschaften zu verbessern.

|

|

|

|

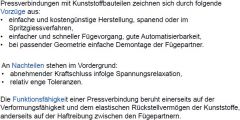

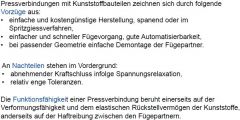

Was sind die Vor- und Nachteile von Pressverbindungen und was ihre Funktionsfähigkeit?

|

|

|

|

|

Welche zwei Grundformen von Pressverbindungen gibt es?

|

- Verbindung Welle/Nabe Anwendung vorzugsweise in der Feinwerktechnik für die Lagerung von Zahnrädern, Rollen, Kupplungen, Lüfterrädern, Mitnehmern, Stellgliedern usw.

- Verbindung Buchse/Gehäuse Anwendung vorzugsweise im Maschinen-, Apparate- und Werkzeugbau für Radial- und Achsialführungen, beispielsweise als Lagerschalen von Gelenken. |

|

|

|

Wie werden Pressverbindungen Hergestellt?

|

Pressverbindungen mit Kunststoffteilen werden üblicherweise mechanisch gefügt, d.h. durch einen Pressvorgang.

Seltener ist das thermische Fügen, bei dem unter Ausnützung der Wärmedehnung die Durchmesser-Differenz überwunden wird. Solche Verbindungen werden auch etwa als Schrumpfverbindungen bezeichnet. |

|

|

|

Welche Werkstoffkennwerte sind für Pressverbindungen relevant?

|

- Elastizitätsmodul: Werkstoffsteifigkeit beim Fügen

- Kriechmodul: Spannungsverlust über Betriebsdauer - Zulässige Dehnung: Schädigungsfreie Dehnbarkeit - Querkontraktionszahl - Haftreibung - Wärmedehnzahl: Ausdehnung bei schwankenden thermischen Verhältnissen. |

|

|

|

Wieso wird eine Pressverbindung Formunterstützend erstellt und wie sind die Auswirkungen davon?

|

Um der Relaxation entgegen zu wirken

Auswirkungen: - Erhöhung der übertragbaren Kräfte und Momente - Verlangsamung der Relaxation |

|

|

|

Welche Arten der Formschlussunterstützung gibt es und wie funktionieren sie?

|

|

|

|

|

Welche Auslegungsaspekte einer Formschlussunterstützenden Pressverbindung dürfen nicht vergessen werden?

|

- die erforderlichen Fügekräfte nehmen ebenfalls zu.

- die Rändelung ist mit grosser Sorgfalt auszuführen, um einen allfälligen unerwünschten Materialabtrag so gering wie möglich zu halten. - die Pressverbindung wird durch die Formschlussunterstützung nur noch bedingt lösbar sein, d.h. die Anzahl von Wiederholmontagen ist eng begrenzt wenn nicht Null. |

|

|

|

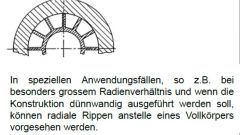

Beschreibe eine Buchse mit radialen Rippen

|

|

|

|

|

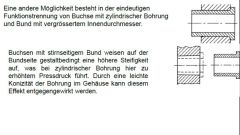

Beschreibe eine Bundbuchse

|

|

|

|

|

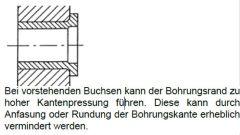

Beschreibe eine Überstehende Buchse

|

|

|

|

|

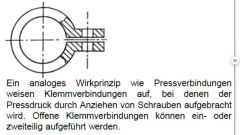

Beschreibe eine offene Klemmverbindung

|

|

|

|

|

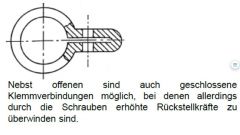

Beschreibe eine geschlossene Klemmverbindung

|

|

|

|

|

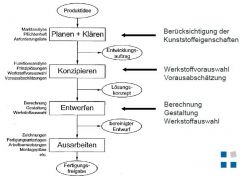

Wie sieht der Konstruktionsprozess nach VDI-Richtlinie 2221 aus? (Lesen)

|

|

|

|

|

Wie sieht das Vorgehen bei einer Angebotserstellung aus?

|

1. Besprechung über den Sinn und Zweck

2. Studium der Unterlagen 3. Überlegungen zur Werkstoffwahl, Herstellungsprozess und Make or Buy 4. Zusammenstellung der Kosten 5. Besprechung mit dem Projektleiter |

|

|

|

Welche Aspekte der Kostenermittlung sind zu beachten?

|

- Werkstoffe und Zukaufteile

- Fertigungsprozesse - Logistik - Entwicklungskosten - Gewinn |

|

|

|

Was können Ursachen für das Versagen eines Bauteils sein?

|

- Fehler in der Produktion

- Versagen bei der Anwendung |

|

|

|

Nenne Einflüsse auf den Kunststoff

|

- Temperatur

- Licht - Natürliche Medien (Luft, Wasser…) - Chemische Medien (Öl, Tenside…) - Biologische Einflüsse (Tiere, Pflanzen…) - Mechanische Belastungen (Krafteinfluss, Verschleiss…) |

|

|

|

Welche Arten von Veränderungen gibt es?

|

- Sichtbare (Farbänderung, Brüche…)

- Mikroskopische (Mikrorisse, Einschlüsse…) - Chemische (Molekulargewichtsverteilung, Oxidation…) - Technische Eigenschaften (Gewicht, Schlagfestigkeit…) |

|

|

|

Welche Auswirkungen könne bei Schäden auftreten (nicht Bauteilbezogen)?

|

- Wirtschaftliche Verluste

- Belasten des Kundenverhältnis - Imageverlust |

|

|

|

Wo kann Schadensbildung entstehen? (evt. Noch die Gründe)

|

|

|

|

|

Wann sind Rückstellmuster hilfreich?

|

- Erkennung von Materialverwechslungen

- Beurteilung von visuellen und mikroskopischen Veränderungen - Ermittlung des Alterungszustandes |

|

|

|

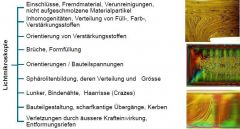

Dokumentationsmöglichkeiten mit Lichtmikroskopie (Lesen)

|

|

|

|

|

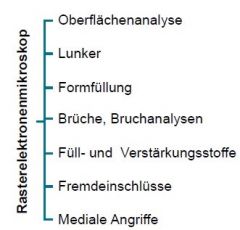

Dokumentationsmöglichkeiten mit REM

|

|

|

|

|

Was sind die Folgen einer Freistrahl-Bildung?

|

- Freistrahl führt zu undefiniertem Füllverhalten

- Es kann zu Lufteinschlüssen kommen |

|

|

|

Welche 8 Punkte müssen bei einer fertigungsgerechten Gestaltung beachtet werden?

|

1. Vorzugsweise direkter Stangenanguss in das Zentrum des Teils

2. Anschnitt an die dickste Wandstärke legen 3. Anschnitte an hochbelasteten Stellen vermeiden 4. Verteilerdurchmesser grösser als Teilewanddicke 5. Anschnittdicke mindestens 50 % der Teilewanddicke 6. Freistrahlbildung durch grosse Anschnittquerschnitte verhindern 7. Wenn mehrere Anschnitte notwendig, Bildung von Bindenähten beachten 8. Filmscharniere möglichst quer durchfliessen und Anschnitte asymmetrisch setzen, sodass die Bindenaht ausserhalb des Scharniers liegt. |

|

|

|

Wie entsteht Verzug durch unterschiedliche Abkühlgeschwindigkeiten?

|

Generell schwinden die langsamer abkühlenden Bereiche stärker als die schneller abkühlenden. Eine wichtige Ursache für den Verzug von Formteilen ist daher die asymmetrische Abkühlung.

|

|

|

|

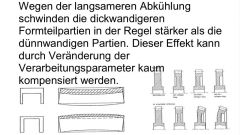

Wie entsteht Verzug durch unterschiedliche Wanddicken und Massenanhäufungen?

|

|

|

|

|

Wie entsteht Verzug durch den Einfluss von Art und Lage des Anschnitts?

|

Art und Lage des Anschnittes sind für das verzugsarme Gestalten von Formteilen insofern von Bedeutung, als die Orientierung der Moleküle die Schwindung direkt beeinflusst.

|

|

|

|

Auf was sollte bei der Regel 1 besonders geachtet werden? (Wanddicken so dünn wie möglich auslegen)

|

|

|

|

|

Auf was sollte bei der Regel 2 besonders geachtet werden? (Gleiche Wanddicken vorsehen)

|

- Wanddickenunterschiede führen zu ungleichmässiger Abkühlung und damit zu Verzug aufgrund unterschiedlicher Schwindung.

- Notwendige Wanddickenübergänge müssen sanft gestaltet werden. - Wanddickenunterschiede bewusst einbringen, um Verzug, hervorgerufen durch andere Effekte, zu verhindern. |

|

|

|

Auf was sollte bei der Regel 1 besonders geachtet werden? (Massenanhäufungen vermeiden)

|

- Masseanhäufungen führen wie grosse oder ungleichmässige Wanddicken zu Lunkern oder Einfallstellen.

- Masseanhäufungen führen wie grosse oder ungleichmässige Wanddicken zu Lunkern oder Einfallstellen. - Eine Vermeidung von Masseanhäufungen stehen manchmal Designwünsche entgegen. |

|

|

|

Auf was sollte bei der Regel 1 besonders geachtet werden? (Ecken und Kanten mit Radien versehen)

|

- Scharfe Ecken und Kanten sind aufgrund der Kerbspannungsrissempfindlichkeit häufig die Ursache für das Versagen der Bauteile

- Ausrundungen ermöglichen ausserdem strömungsgünstigere Fliesswege im Werkzeug, wodurch die Lebensdauer des Werkzeugs verlängert wird (weniger Auswaschungen) und erleichtern das Entformen der Teile. |

|

|

|

Nenne Fehler die an einem Bauteil erstehen können

|

- Zu grosse Schwindung

- Verzug - Einfallstellen - Brenner - Lunker - Fehlende Radien - Bindenähte - Orientierungen - Eigenspannungen |

|

|

|

Nenne Ursachen für Verzug

|

- Unterschiedliche Abkühlungsgeschwindigkeiten

- Unterschiedliche Wanddicken und Massenanhäufigungen - Art und Lage des Anschnitts |

|

|

|

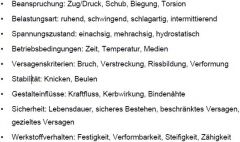

Nenne Beanspruchungen von Bauteilen und Abhängigkeiten des mechanischen Verhaltens der Beanspruchungen

|

Beanspruchungen von Bauteilen

- Mechanisch - Thermisch - Elektrisch - Chemisch-physikalisch Abhängigkeit des mechanischen Verhaltens von - Temperatur - Belastungszeit - Belastungsgeschwindigkeit - z.T. Feuchtigkeit |

|

|

|

Nenne Belastungsarten für eine Werkstoffprüfung

|

- Kurzzeitversuche mit stetig zunehmender Belastung (quasistatisch),

- Zeitstandversuche mit konstanter Belastung (statisch), - Dauerschwingversuche mit periodisch zu- und abnehmender Belastung - Schlagversuche mit schlagartig aufgebrachter Belastung |

|

|

|

Die Kennwerte des werkstoffmechanischen Verhaltens lassen sich in folgende Gruppen Gliedern:

|

- Spannungs-Grenzwerte als Grenzwerte für die Belastbarkeit des Werkstoffs,

- Dehnungs-Grenzwerte als Grenze für die Verformbarkeit, - Verformungs-Kennwerte als Kennwerte des Zusammenhangs zwischen Belastung und Verformung, - Übrige Kennwerte des mechanischen Verhaltens, z.B Stabilitätskriterien |

|

|

|

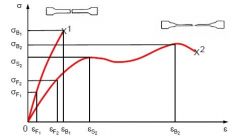

Unter statischer oder quasistatischer Belastung sind im Wesentlichen drei werkstoffmechanische Phänomene als mechanische Versagenskriterien zu unterscheiden:

|

- Bruch

- Verstreckung - Rissbildung |

|

|

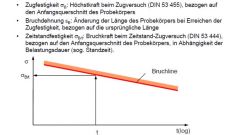

Benenne 1,2,F und die drei Versagensarten

|

|

|

|

|

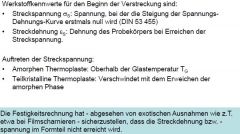

Nenne die drei wichtigsten Kennwerte eines Bruchs

|

|

|

|

|

Wie wirkt sich die Lebensdauer des Werkstoffes aus bei einer Erhöhung der Temperatur?

|

Wird der Werkstoff höheren Temperaturen ausgesetzt, so wird bei gleicher Belastung die Lebenserwartung geringer.

|

|

|

|

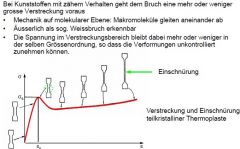

Nenne Merkmale einer Verstreckung (3)

|

|

|

|

|

Welche zwei Kennwerte zeigen den Beginn der Verstreckung an?

Wo treten Streckspannungen auf? Was hat die Festigkeitsrechnung sicherzustellen? |

|

|

|

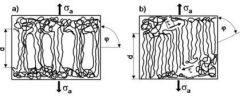

Welche Art der Rissbildung treten bei a und b auf?

|

|

|

|

|

Nenne die Werkstoffkennwerte für Rissbildung

|

|

|

|

|

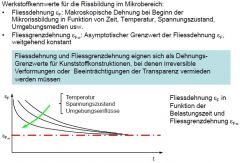

Kunststoffe zeigen ein stark Zeit- und Temeraturabhängiges Verformungsverhalten. Der Zusammenhang zwischen Spannung und Dehnung wird durch folgende Effekte beschrieben:

|

- Kriechen (auch Retardation) bezeichnet bei Werkstoffen die zeit- und temperaturabhängige, plastische Verformung unter Last. Eine Kennzahl für das Kriechen ist der Kriechmodul oder die Kriechzahl

- Relaxation ist definiert als Spannungsabnahme in Funktion der Zeit bei konstanter Verformung. - Restitution ist definiert als Verformungsabnahme in Funktion der Zeit nach Entlastung |

|

|

|

Bis zu welcher Grenze sind Rückverformung/Restitution praktisch reversiebel?

|

Fliessgrenzendehnung

|

|

|

|

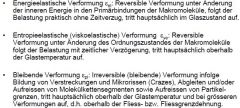

Nenne die drei Verformungsarten

|

|

|

|

|

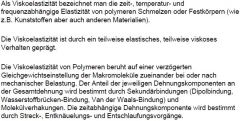

Definiere Viskoelastizität

|

|

|

|

|

Im Zusammenhang der Festigkeitslehre sind folgende Fragen zu klären:

|

|

|

|

|

Was ist die Zielsetzung einer Festigkeitsrechnung (3)

|

|

|

|

|

Was ist die Vergleichsspannung

|

Die Vergleichsspannung ist eine fiktive einachsig wirkende Spannung, die dem effektiv vorliegenden mehrachsigen Spannungszustand in der Wirkung auf den Werkstoff rechnerisch gleichwertig ist.

|

|

|

|

Welche Brüche treten auf bei:

- Sprödes Verhalten unter Zug - Sprödes Verhalten unter Druck - Zähes Verhalten unter Zug und Druck |

- Sprödes Verhalten unter Zug ➡︎ Trennbruch

- Sprödes Verhalten unter Druck: Gleitbruch, sowie zähes Verhalten unter Zug oder Druck ➡︎ Verformungsbruch oder Verstreckung - Zähes Verhalten unter Zug oder Druck ➡︎ Verformungsbruch oder Verstreckung |

|

|

|

Nenne die 3 Hauptaufgaben für die Verbindung von Einzelteilen

|

- Definition der Lage der Einzelteile (Geometrie)

- Übertragung von Kräften und Momenten zw. den Einzelteilen (Statik, Kinetik) - Übertragung von Bewegungen zw. den Einzelteilen (Kinematik) |

|

|

|

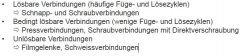

Welche Arten von Verbindungstechnologien gibt es (3)

|

- Fügen: z.B. Schweissen, Kleben, Schnappen, Pressen, Schrauben

- Urformen: z.B. Spritzgiessen eines Filmgelenkes - Umformen: z.B. Prägen eines Filmgelenkes |

|

|

|

Nenne die 4 Merkmale von Bauteilverbindungen

|

- Beweglichkeit

- Lösbarkeit - Wirkprinzip - Werkstoffpaarung |

|

|

|

Nenne die 3 Kategorien der Lösbarkeit und je ein Beispiel

|

|

|

|

|

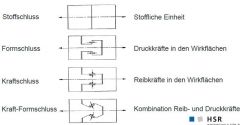

Nenne die 4 Verbindungs-Arten

|

|

|

|

|

Welche 2 Arten der Werkstoffpaarungen gibt es? Nenne Beispiele

|

|

|

|

|

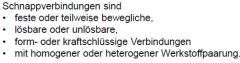

Nenne die 4 Merkmale der Schnappverbindungen

|

|

|

|

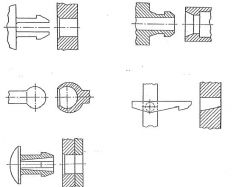

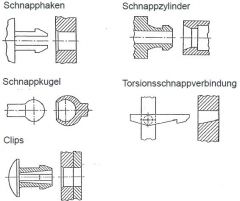

Nenne die 5 Grundformen einer Schnappverbindung

|

|

|

|

|

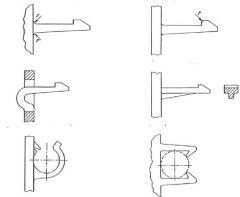

Nenne Vorteile von Schnappverbindungen

|

|

|

|

|

Nenne Kriterien der Werkstoffwahl von Schnappverbindungen

|

|

|

|

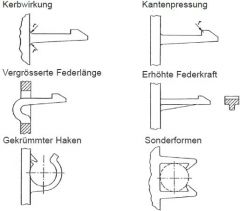

Benne die Detailgestaltungen

|

|

|

|

|

Welche Kriterien werden bei einem Schnapphaken berechnet? (3)

|

- Begrenzung der Dehnung

- Bestimmung der Fügekräfte - Bestimmung der Lösekräfte |

|

|

|

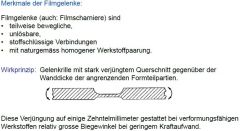

Nenne die 4 Merkmale der Filmgelenke und das Wirkprinzip

|

|

|

|

|

In welche 2 Gruppen lassen sich Filmgelenke einteilen?

|

- Filmgelenke für häufige Betätigung und kleinen Biegewinkeln

- Filmgelenke für seltene Betätigung und grossen Biegewinkeln |

|

|

|

Nenne Auswahlkriterien für Werkstoffe von Filmgelenken

|

- Hohe Zähigkeit

- Leichte Verformbarkeit - Hohe Biegewechselfestigkeit - Vorzugsweise Teilkristaline Thermoplaste, vor allem PP |

|

|

|

Nenne die zwei konstruktiven Aspekte der Filmgelenke

|

- Wahl geeigneter Abmessungsverhältnisse

- Vermeiden scharfer Kanten an den Übergängen zur Gelenkrille. |

|

|

|

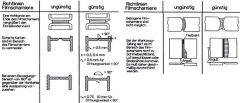

Nenne Richtlinien für die Filmscharniere

|

|

|

|

|

Nenne die 4 Merkmale einer Pressverbindung

|

Pressverbindungen sind

- feste, - bedingt lösbare, - kraftschlüssige Verbindungen in meist rotationssymmetrischer Form. - Die Werkstoffpaarung kann homogen sein, ist aber bei Kunststoffanwendungen üblicherweise heterogen. |

|

|

|

Was ist das Wirkprinzip einer Pressverbindung?

|

Haftreibung, die durch Umsetzung eines Passungs-Übermasses über aufgezwungene elastische Verformungen in Normalspannungen ausgenützt werden kann. Sie unterliegen der Relaxation.

|

|

|

|

Nenne die Vor- und Nachteile sowie die Funktionsfähigkeit von Pressverbindungen

|

|

|

|

|

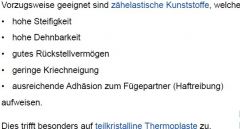

Nenne Bevorzugte Werkstoffe von Pressverbindungen

|

|

|

|

|

Welche Werkstoffkennwerte sind für die Auslegung von Pressverbindungen relevant?

|

|

|

|

|

Von was hängt die Zulässige Belastung von Pressverbindungen ab? (2)

|

Diese hängt einerseits von der schädigungsfreien Dehnbarkeit des Werkstoffs unter Langzeitbelastung ab, d.h. von der Fliessgrenzdehnung εF∞., anderseits aber auch von der Grösse des Fügedurchmessers (Nennmass) der Presspassung.

|

|

|

|

Wie ist die Wirkungsweise von Pressverbindungen?

|

|

|

|

|

Pressverbindungen Einsatz (Lesen)

|

|

|

|

|

Nenne das Vorgehen bei einer Schadensanalyse

|

- Welches Material wird zur Herstellung des Produktes verwendet?

- Materialwechsel, Farbbatchzusätze, Farbbatchanteile, Farbe. - Unter welchen Umständen entstand das Versagen des Bauteils, z. Bsp. Testlauf, Einsatz beim Kunden. - Zeitlicher Einsatz des Bauteils am Markt (Lebensdauer). - Welche Veränderungen sind am Produkt vorgenommen worden und in welcher zeitlichen Relation zum Versagen stehen diese? - Angaben zum zeitlichen Eintreten des Schadens und der Schadenshäufigkeit. - Womit kommen die Bauteile in Kontakt, z. Bsp. Heisswasser, UV-Strahlung, Fette, Reinigungsmittel, anderweitig chemischen Stoffen, …. |

|